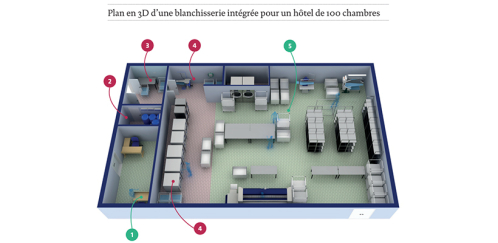

Principe fondateur de l’hygiène en restauration, la marche en avant est constituée d’une succession logique d’étapes permettant de limiter les risques de contaminations croisées. L’organiser consiste à assurer la progression continue des matières premières, sans retour en arrière possible. Du sale vers le propre, les denrées brutes vont cheminer ...

Continuez votre lecture en créant votre compte et profitez de 5 articles gratuits

Pour lire tous les articles en illimité, abonnez-vous