Une laverie qui ne fonctionne pas correctement génère du stress et de l’énervement. Un résultat de lavage approximatif peut aussi avoir des conséquences désastreuses sur l’image d’un établissement. Quelques repères pour faire de sa plonge un sas de décompression !

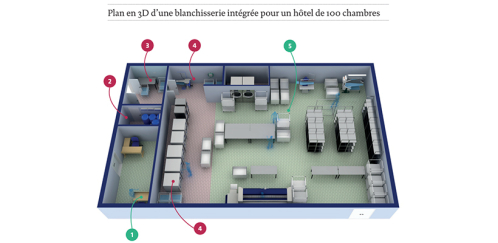

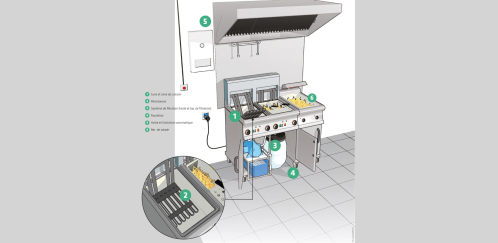

Décompresser grâce à une plonge optimisée !L’aménagement de cette zone ne s’improvise pas. En implantation neuve ou en rénovation, plusieurs paramètres sont à prendre en compte : la surface disponible et le nombre de couverts à traiter bien sûr mais également le type de vaisselle (nombre de pièces de vaisselle par couvert, plaques pâtissière...

Cet article est réservé aux

abonnés

Continuez votre lecture en créant votre compte et profitez de 5 articles gratuits

Pour lire tous les articles en illimité, abonnez-vous