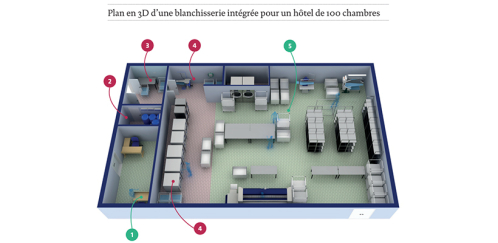

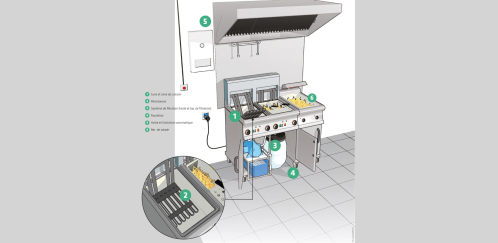

En cuisine, le traitement de l’air permet d’offrir aux collaborateurs de bonnes conditions de travail : confort thermique, hygiène et sécurité. Mais l’entretien de cet outil reste primordial pour en tirer tous les bénéfices.

Capter l’air de la cuisine ! Une bonne ventilation offre une température maximale de 20 °C en hiver et de 28 °C en été et doit avoir un écart de 6 °C avec la température extérieure. Le taux d’humidité toléré pour que l’atmosphère soit agréable doit être inférieur à 70 %. L’Article R232.8.1 du Code du travail considère que le nivea...

Cet article est réservé aux

abonnés

Continuez votre lecture en créant votre compte et profitez de 5 articles gratuits

Pour lire tous les articles en illimité, abonnez-vous